روز چهارشنبه، هفت خردادماه و به دعوت رسمی شرکت گرین (پردیس صنعت سیاره سبز)، فرصتی بینظیر برای رسانههای سختافزاری، از جمله مجله سخت افزار، دست داد تا از کارخانه این شرکت بازدید کنند.

گرین، مجموعهای پیشرو در تولید قطعات سختافزاری در ایران بوده و این بازدید، ما را با مراحل دقیق و پیچیده تولید محصولات این شرکت، از کابلهای پاور گرفته تا کیسهای کامپیوتر و بردهای الکترونیکی، آشنا کرد.

آغاز بازدید: خطوط تولید کابل، محافظ و پنل جلوی کیس

در ابتدای ورود به کارخانه، به بخش تولید کابلهای پاور هدایت شدیم. جایی که شاهد مراحل مختلف ساخت و کنترل کیفیت این شریانهای حیاتی برای سیستمهای کامپیوتری بودیم. در کنار آن، خطوط تولید محافظهای برق گرین لاین و پنلهای جلویی کیسها (Front Panel) نیز مورد بازدید قرار گرفت که نشان از تنوع تولیدات این مجموعه داشت.

لازم به ذکر است که تولید این قطعات اولیه، نیازمند دقت در انتخاب مواد اولیه با کیفیت و همچنین فرآیندهای تزریق پلاستیک و مونتاژ دقیق برای حصول اطمینان از عملکرد صحیح و ایمنی محصول نهایی است.

کارخانه اصلی: از ورق فولاد تا کیس آماده

پس از استراحتی کوتاه، وارد کارخانه اصلی شرکت گرین شدیم. در این مرحله، جواد عمرانی، مدیر تحقیق و توسعه (R&D) گرین، با حوصله و دقت به سوالات ما پاسخ داد و دیدگاههای ارزشمندی را در خصوص فرآیندهای تحقیق و توسعه در این صنعت ارائه کرد که در انتها بهطور مفصل آن میپردازیم.

مهمترین بخش بازدید از کارخانه اصلی، تماشای مراحل تولید کیسهای کامپیوتر بود:

برش و پرس ورقهای فولادی: در ابتدا، ورقهای فولادی بزرگ با استفاده از دستگاههای برش لیزری به قطعات کوچکتر برش داده میشدند. سپس، با استفاده از دستگاههای پرس قدرتمند و قالبهای مخصوص، این قطعات شکل گرفته و به بخشهایی نظیر درهای کناری، شاسی اصلی و پنلهای داخلی کیس تبدیل میشدند.

در کنار تمامی دستگاهها و اپراتورهایی که مشغول به کار بودند، شعار شرکت گرین خودنمایی میکرد: نظم – نظافت، سکوت – دقت، اول ایمنی بعد کار.

تولید پنل پشتی و I/O Shield: فرآیند تولید پنلهای پشتی و محافظهای پورت (I/O Shield) نیز در همین بخش انجام میشد. این قطعات که نیاز به سوراخکاری و شکلدهی بسیار دقیق برای قرارگیری پورتهای مختلف مادربرد دارند، فرایند تولید بخشی از این پنلها به صورت پروگرسیو و تمام اتوماتیک، توسط دستگاههای پرس چند مرحلهای انجام میشد. این روش تولید انبوه، دقت و سرعت بالایی را تضمین میکند و خطای انسانی را به حداقل میرساند.

مرحله رنگآمیزی: دقت و فناوری در پوششدهی

پس از شکلدهی فلزات و کنترل دقیق بر روی کیفیت محصولات تولیدشده، نوبت به فرآیند حساس و حیاتی رنگآمیزی (Powder Coating) میرسید. در این بخش، دقت و بهداشت صنعتی حرف اول را میزد:

آمادهسازی و شستشو: ابتدا، پنلهای کیس در چندین مرحله شستشو داده میشدند. این مراحل شامل چربیزدایی، فسفاته کردن و آبکشی نهایی با آب دیونیزه بود تا هرگونه لکه، چربی یا آلودگی از سطح آنها پاک شود و سطحی کاملاً صاف، تمیز و آماده برای رنگآمیزی فراهم آید.

رنگآمیزی رباتیک: سپس، فرآیند رنگآمیزی با رنگ پودری (Powder Paint) توسط بازوهای رباتیک انجام میشد. در این روش، ذرات پاشیده میشوند و به سطح فلزی میچسبند، که این فرایند دقت، یکنواختی رنگ و حداقل ضایعات را تضمین میکند. در تمام این مراحل، نیروی انسانی نظارت دقیق بر فرآیند و کنترل کیفیت داشت تا از کیفیت نهایی کار اطمینان حاصل شود.

پخت رنگ: در نهایت، قطعات رنگ شده وارد کورههای پخت میشدند. در این کورهها، رنگ پودری در دماهای بالا ذوب شده و به سطح قطعه میچسبید و پوششی مقاوم و بادوام را تشکیل میداد.

مونتاژ و بستهبندی: تولد محصول نهایی

پس از خشک شدن قطعات، کنترل کیفیت و بستهبندی، این قطعات با خطوط انتقال مکانیزه به ساختمان مونتاژ منتقل میشوند. پس ما هم به ساختمان کناری رفتیم؛ جایی که فرآیندهای نهایی مونتاژ و بستهبندی انجام میشد.

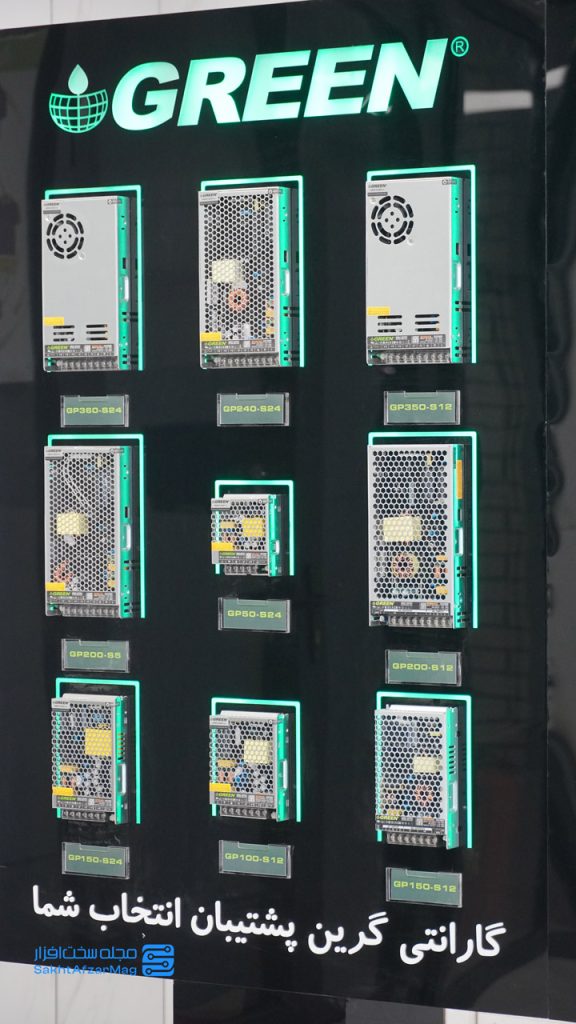

در این بخش، در کنار کیسها، پاورهای کامپیوتر نیز به صورت کامل اسمبل و لیبلگذاری میشدند، کابلهای مورد نیاز به آنها متصل میگردید و در نهایت، برای عرضه به بازار بستهبندی میشدند. این مرحله شامل نصب فنها، پنلهای جانبی، و اطمینان از قرارگیری صحیح تمامی اجزا برای عملکرد بهینه است.

تولید PCB و مونتاژ قطعات الکترونیکی

در بخش پایانی بازدید، وارد طبق پایین سوله مونتاژ شدیم؛ جایی که فرآیند حساس و دقیق آمادهسازی بردهای مدار چاپی (PCB) و قرارگیری قطعات الکترونیکی روی آنها انجام میشد. این بخش از کارخانه خود به دو بخش مهم تقسیم میشد:

- خط SMT (Surface Mount Technology): این خط برای مونتاژ قطعات بسیار ریز و کوچک الکترونیکی طراحی شده بود که به آنها قطعات SMD (Surface Mount Device) نیز میگویند. این قطعات برای اتصال به برد نیازی به سوراخکاری ندارند و مستقیماً روی سطح برد قرار میگیرند. در این بخش، دستگاههای پیشرفته Pick & Place با دقت بالا، قطعات SMD را روی بردها سوار میکردند. این فرآیند معمولاً شامل اعمال چسب لحیم، قرار دادن قطعات و سپس عبور برد از کورههای مخصوص برای ذوب شدن چسب و اتصال قطعات بود. سرعت و دقت این خط، نقش کلیدی در تولید انبوه و باکیفیت بردهای الکترونیکی مدرن دارد.

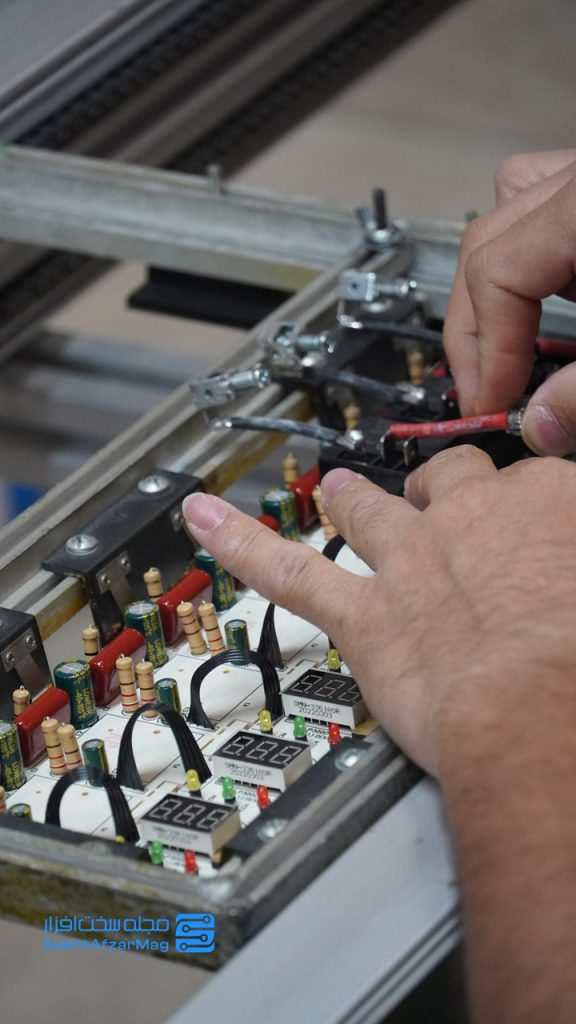

- خط DIP (Dual In-line Package) یا مونتاژ دستی: در این بخش، قطعات بزرگتر یا آنهایی که نیاز به اتصالات مکانیکی محکمتری دارند (مانند برخی خازنها، کانکتورها یا رلهها) به روش سنتیتر روی بردها مونتاژ میشدند. این فرآیند شامل قرار دادن دستی قطعات در سوراخهای برد و سپس لحیمکاری آنها با استفاده از ماشینآلات موج لحیم میشد. این روش برای قطعاتی که تحمل حرارت بالای کوره Reflow را ندارند یا نیاز به استحکام فیزیکی بیشتری دارند، مناسب است.

پس از مونتاژ در هر دو خط، بردها تحت آزمایشهای دقیق کنترل کیفیت قرار میگرفتند تا از صحت اتصالات و عملکرد صحیح آنها اطمینان حاصل شود. این فرآیند پیچیده و دقیق، تضمینکننده کیفیت و پایداری محصولات الکترونیکی گرین است.

پایان بازدید: پرسش و پاسخ با مدیران ارشد

بازدید با یک جلسه کوتاه پرسش و پاسخ با مدیر تحقیق و توسعه، آقای جواد عمرانی و مدیرعامل شرکت گرین، آقای سلیمان پور به پایان رسید. این فرصت، امکان طرح سوالات بیشتر و درک عمیقتر از چشماندازها، چالشها و موفقیتهای شرکت گرین را فراهم آورد.

ما به سراغ آقای جواد عمرانی، مدیر تحقیق و توسعه (R&D) گرین رفتیم تا از برنامهها و چشماندازهای آتی این شرکت در زمینه تولید سختافزار مطلع شویم.

پرسش: آیا گرین به تولید قطعات سختافزاری دیگری علاوه بر محصولات فعلی (کیس، پاور، کولر و…) در ایران فکر میکند و برنامهای برای ورود به حوزههای جدید دارید؟

عمرانی در پاسخ به این سوال عنوان کرد که تحقیقاتی روی تولید رم (RAM) و اساسدی (SSD) انجام شده. اما در حال حاضر، ترجیح و تمرکز اصلی بر روی همین محصولات فعلی است؛ یعنی کیس، پاور، و انواع سیستمهای خنککننده (کولر).

پرسش: در مورد برند گرین لاین که به تازگی فعالیت خود را جدیتر کرده است، آیا قصد توسعه و گسترش آن را دارید؟

پاسخ آقای عمرانی: «برند گرینلاین حدود چهار سال است که آغاز به کار کرده است. اما در سال آخر، فعالیتهای ما در این بخش به شکل قابل توجهی جدیتر شده و تنوع محصولات بالاتر رفته است. با توجه به کیفیت و بازخوردهای مثبتی که از بازار دریافت کردهایم، امیدواریم که حرفهای زیادتری برای گفتن داشته باشد.»

در مجموع، این بازدید بینش عمیقی نسبت به تلاشها و فناوریهای به کار گرفته شده در صنعت سختافزار ایران توسط شرکت گرین ارائه کرد و نشان داد که تنها با تکیه بر دانش و تلاش و مدیریت اثربخش میتوان محصولات با کیفیت و رقابتی را تولید کرد و به نیازهای بازار پاسخ داد.

من یک اسپیکر ازشون دارم که خراب شده، بردش هم گیر نمیاد…

زنگ زدم بهشون، میگن قطعات اش رو نداریم، وقتی یک قطعه خراب میشه، توقع داشتن یدکی از خود شرکت بیجا نیس به نظرم، اما در کمال ناباروری نداشتن! اونم اسپیکر پرچمدارشون

به شخصه میگم، تجربه من از شرکت های مونتاژ کاری که یدکی ندارن، خرید نکنید، اینها تولید کننده نیستن، بردش رو باز کردم، کاملا مشخص بود که چینی هس

شرکتهای ایرانی باید بفکر تولید موس و صفحه کلید و رم و یا حافظه های بالا همچون SSD و هارد باشند

اینطور موفقیتشان دهها برابر خواهد شد

خیلی خوبه و امیدوارکننده است.من به شخصه تا چند وقت پیش نمیدونستم برند گرین ایرانیه و وقتی فهمیدم خیلی خوشحال شدم.

ولی در علم الکترونیک ،فناوری ساخت قطعات مهمه و تا قطعات خیلی مهم مثل تراشه ها و ترانزیستورها دارن وارد میشن و از خارج میان ،عملا این شرکت یه مونتاژکاره

من با این شرکت واقعاً مشکل دارم بهترین شرکتی بود که من یخواستم ازش پاور کامپیوتر خر یدم و با گارانتی بسیار بالا باور کنید یا نه به خاطر پاور من کامپیوتر رو فراموش کردم کاملاً گارانتی به چه معناست آن هم گارانتی تعویض

دیدگاه درباره محصولات دیگه این شرکت متفاوت هست

اما در حوزه پاور کالاهایی بسیار با دوام و با کیفیت تولید میکند که ثابت شده هست

و در گاهی مواقع از برند های معتبر محصولات بهتر و با کیفیتری تولید کرده چون از نوسانات برق ایران آگاه هست

همچنین مشتری مداری خوبی داشته که همیشه سر زبان ها و خاطرات بوده