خط تولید یک محصول احتمالا می تواند نشانه خوبی از کیفیت ساخت آن و دقتی باشد که شرکت تولید کننده برای ساخت هر واحد از کالای خود به خرج می دهد. برای مثال حتما کارخانه های تولید انبوهی را دیده اید که مملو از کارگرانی با چهره های گرفته هستند و از طرف دیگر خطوط تولید کاملا مکانیزه ای هم وجود دارند که در آنها همه چیز به دقت فوق العاده بالای روبات ها سپرده شده. اما دسته دیگری از شرکت ها هم هستند که اعتقاد دارند برای حفظ روح و اصالت یک محصول نباید پای روبات ها را به پروسه ساخت باز کرد و هر دستگاه می بایست با دقت، حوصله و نظارت دقیق متخصصین ساخته شود. این خطوط تولید معمولا برای ساخت ابزارهایی بسیار لوکس مانند ماشین ها و ساعت های گران قیمت به وجود می آیند و خریداران محصولات نهایی نیز از ارزش بسیار بالای آنچه از آن استفاده می کنند آگاهند. در دنیای اتومبیل ها، بوگاتی یکی از همین شرکت هاست. قدرتمندترین ماشین ساخته شده توسط این شرکت یعنی بوگاتی شیرون توسط گروه کوچکی از متخصصین و عمدتا به صورت دستی سر هم بندی می شود. در ادامه می توانیم به خط تولید مدرن و حرفه ای قدرتمندترین ماشین جهان نگاهی داشته باشیم.

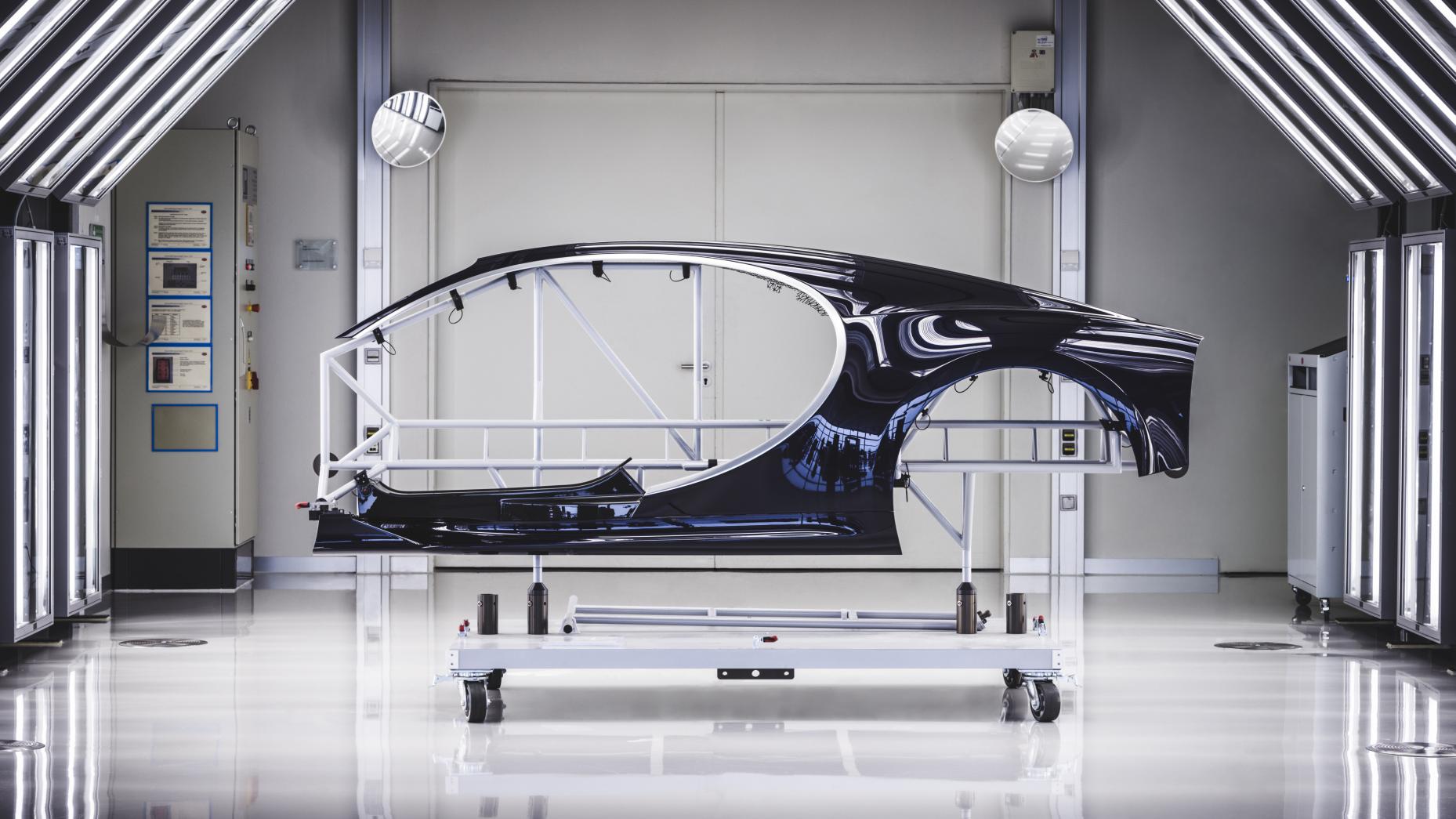

بوگاتی برای خریداران شیرون 23 رنگ مختلف در نظر گرفته و آزادی عمل برای انتخاب هر یک از آنها نیز برای خریدار وجود دارد. علاوه بر این تودوزی ماشین هم دارای 30 رنگ مختلف است و 31 ترکیب هم برای رنگ چرم به کار رفته در بدنه داخلی وجود دارد. به این موارد 18 رنگ کفپوش و 11 رنگ برای کمربندهای ایمنی را هم اضافه کنید تا به گستره توانایی شخصی سازی هر شیرون برای خریدار آن پی ببرید. سر هم بندی اولیه قطعات برای اطمینان از هماهنگ بودن بخش های مختلف بدنه با هم نزدیک به 3 هفته زمان نیاز دارد که از یک ماه قبل از آغاز تولید بخش های داخلی استارت می خورد.

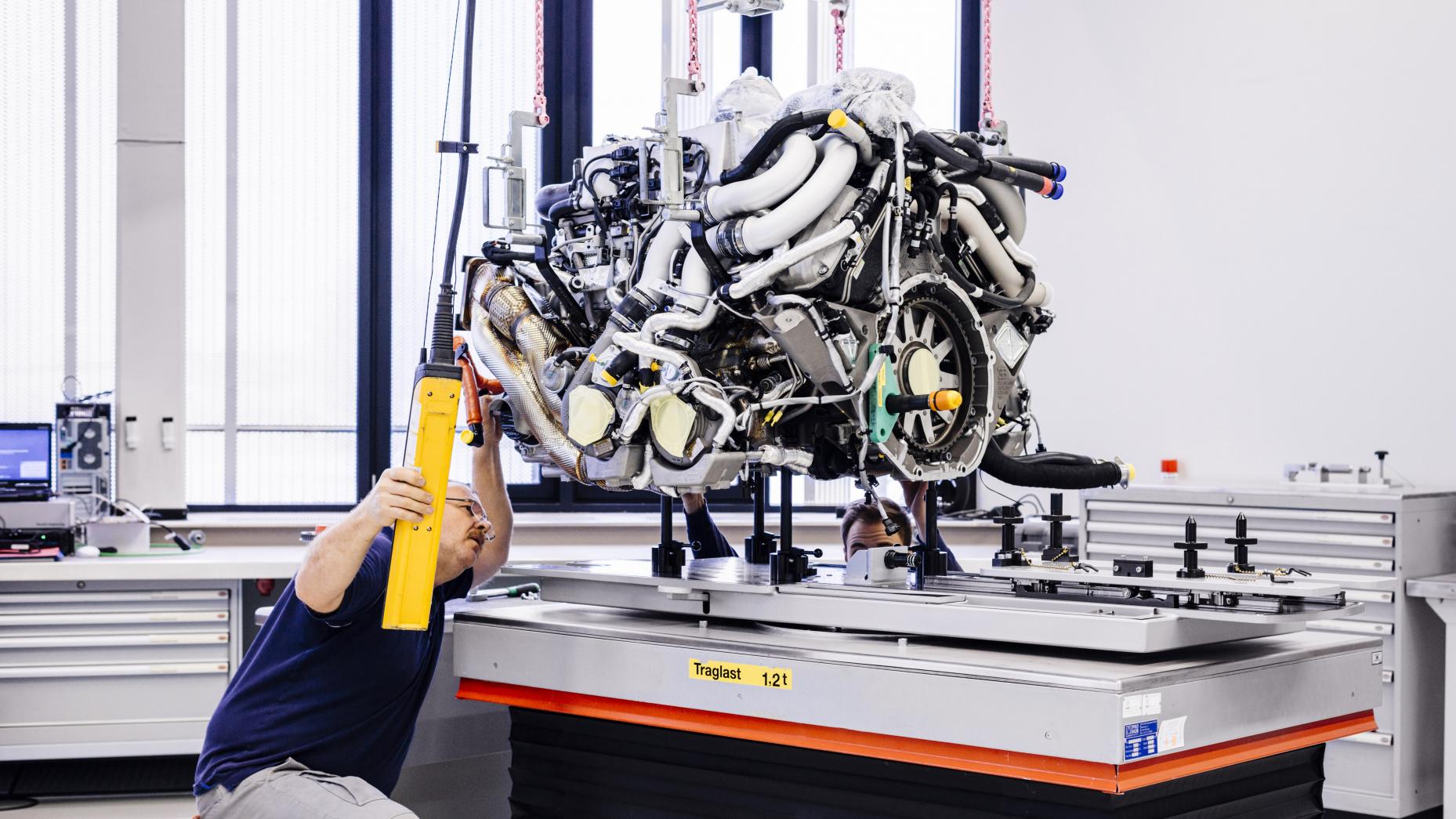

اولین مرحله در خط تولید شیرون، آماده کردن پیشرانه بسیار قدرتمند آن است. موتور 8 لیتری با آرایش W16 با 6 توربو توسط فولکس واگن ساخته می شود و سپس به خط تولید بوگاتی در مولزهایم فرستاده خواهد شد. تنها موتور این ماشین 628 کیلوگرم وزن دارد.

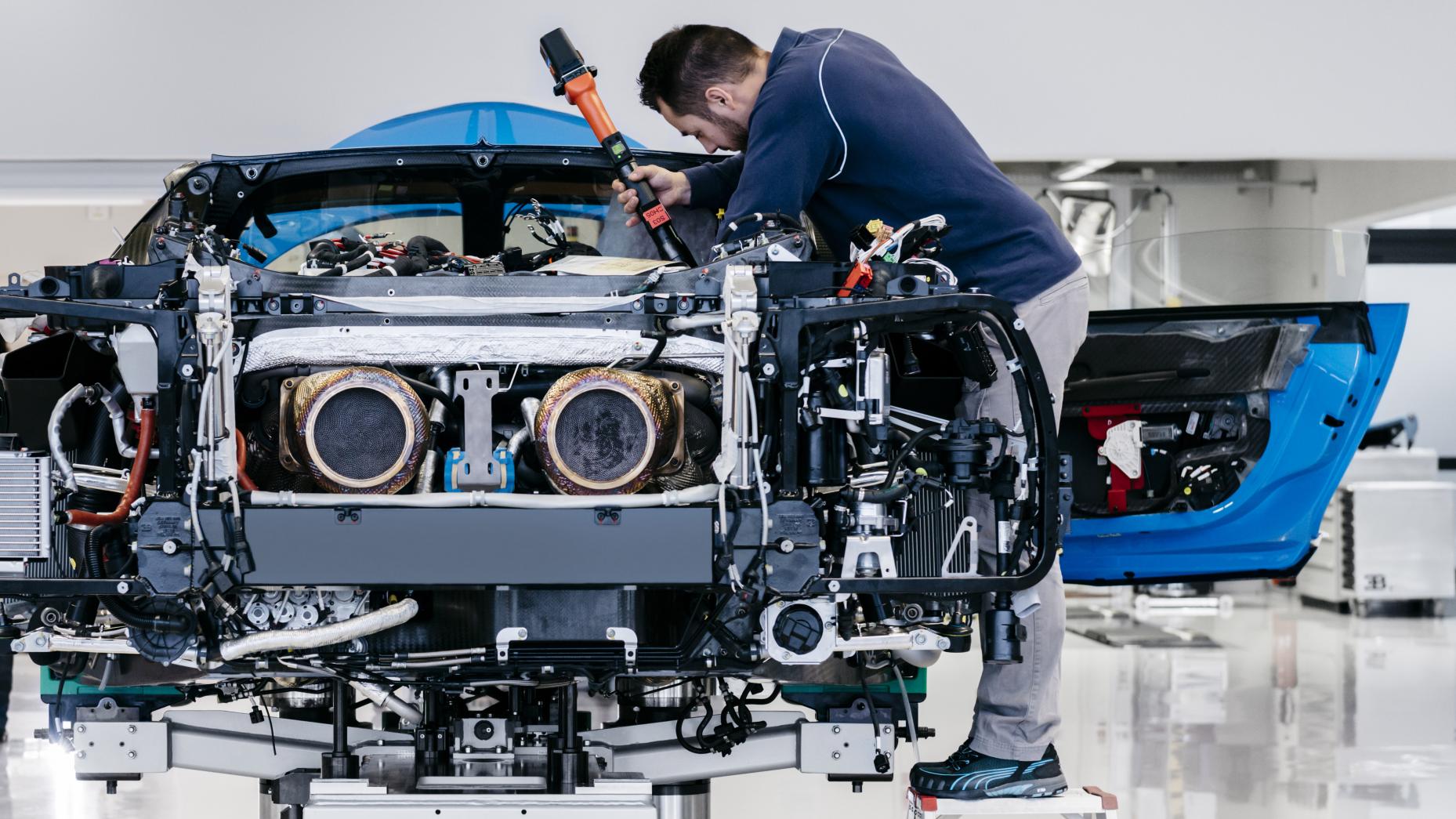

پس از این کار، سه مهندس به مدت یک هفته قطعات مختلف شاسی را در کنار هم سوار می کنند. در مرکز تولید بوگاتی دو محوطه برای انجام این کار در نظر گرفته شده است.

سه پمپ آب و دو لوله اضافی خنک کننده که با قدرتی معادل ماشین های آتش نشانی به خنک کردن موتور می پردازند در مرحله بعدی بر روی ماشین قرار خواهند گرفت.

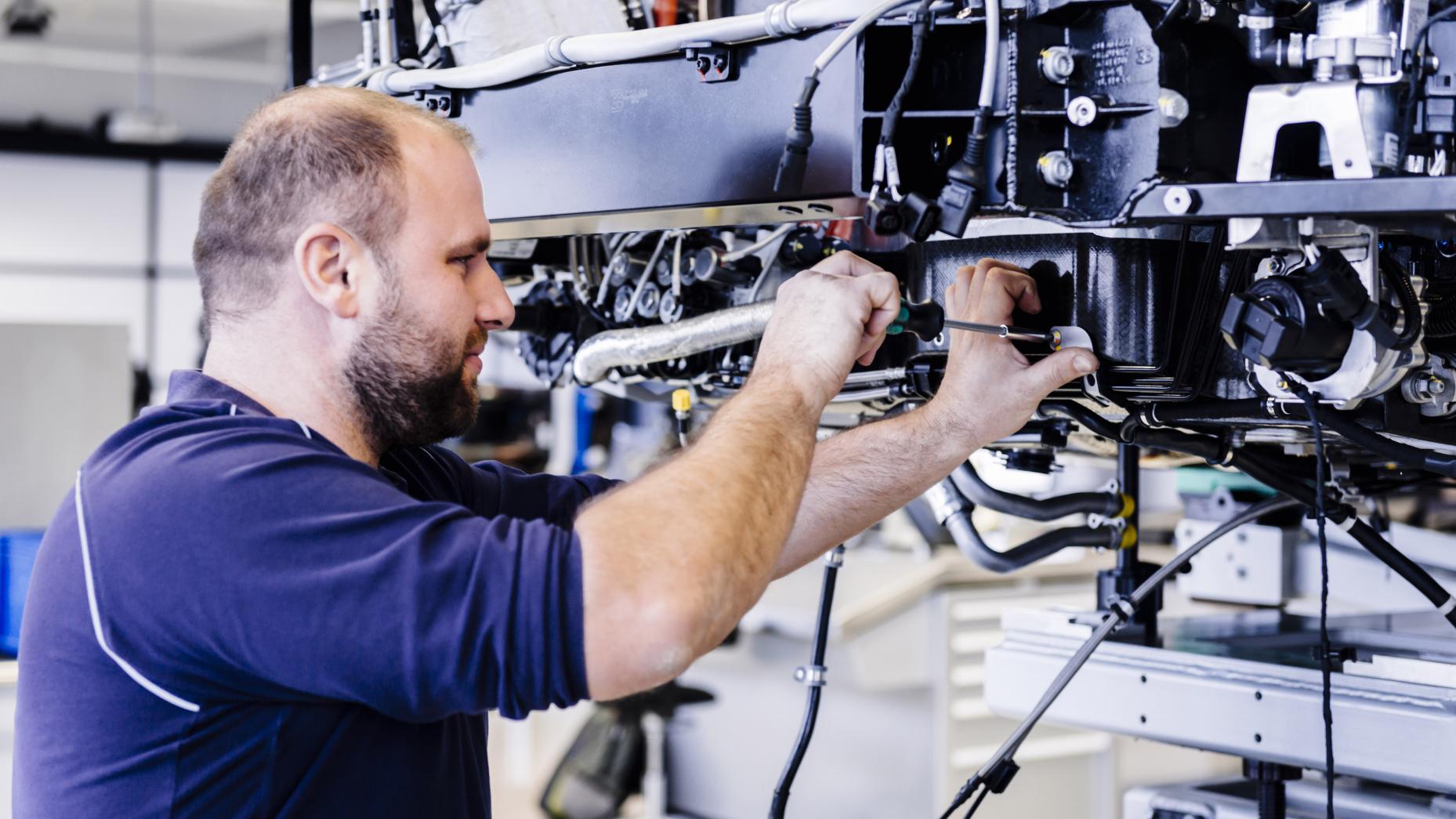

در ساخت این ماشین بیشتر از 1800 محل اتصال وجود دارد که به وسیله آچارهای اختصاصی الکتریکی در جای خود محکم می شوند. این آچارها به صورتی برنامه ریزی شده اند که هر بخش را با نیروی مشخصی که دقیقا برای آن تعیین شده محکم کنند.

14 بولت تیتانیومی بخش های انتهایی و جلوی ماشین را به هم متصل می کنند. سپس چرخ ها در محل قرار می گیرند و روغن های بخش های مختلف مانند روغن موتور، روغن سیستم دنده، روغن ترمز، سیستم هیدرولیک و خنک کننده به ماشین تزریق می شوند. سپس برای اولین بار موتور درون خودرو روشن می شود.

با راه اندازی موتور، تست های اولیه بر روی یک سطح متحرک انجام می شود. این تست ها معمولا سه ساعت به طول می انجامند تا ویژگی هایی مانند گشتاور و نیروی تولید شده توسط موتور بررسی شوند.

پنج روز زمان برای اتصال همه بخش های دیگر خودرو نیاز است تا با یک بوگاتی شیرون تقریبا تکمیل شده در انتهای آن روبرو شویم. پس از تایید عملکرد موتور، آخرین قطعات باقیمانده هم بر روی بدنه قرار می گیرند.

تست نشتی به مدت 30 دقیقه زیر فشار آب انجام می شوند تا از عدم نفوذ آب به کابین خودرو و بخش های حیاتی آن اطمینان حاصل شود.

در نهایت خودروی تولید شده برای مسافتی در حدود 300 کیلومتر خارج از کارخانه مورد آزمایش قرار می گیرد و دو روز دیگر هم برای اضافه کردن آخرین جزئیات زمان صرف خواهد شد، بازرسی و کنترل نهایی انجام می شوند و شیرون کاملا آماده در اختیار خریدار قرار گیرد.

نتوان وصف تو گفتن که تو در فهم نگنجی!!! :l

بله چهار توربو درسته اشتباه تایپی بود. ممنون از یاد آوری

واقعا عالی بود خیلی لذت بردم;) قطعاً یکی از شاهکارهای این دوره اس هم از نظر طراحی هم پیشرانه. آقای یوسفی زاده اگه اشتباه نکنم 4تا توربو داره این ماشین

“این آچارها به صورتی برنامه ریزی شده اند که هر بخش را با نیروی مشخصی که دقیقا برای آن تعیین شده محکم کنند.”

ماشینای خودمون خیلی وقته اینطوره . هر پیچی تو یه حدی محکم میشه که بعد مصرف کننده ببره آچار کشی کنند یا هم یهو یه قطعه تالاپی از ماشین بیفته!!!:D

چه حرفه ای و زیبا(کاملا برعکس برخی خودروسازها هستند;))